Los ERP para la gestión administrativa de las empresas están a la orden del día. Se han impuesto como una necesidad. En cambio el área operativa de las empresas es más reacia a gestionarse con un ERP especializado o vertical. Ese es el caso de los ERP para fabricación y ERP para producción.

Un gran número de empresas incorporan un ERP para producción cuando se dan cuenta que son incapaces de saber que margen de beneficios están obteniendo e incluso si están obteniendo beneficios.

Otra de las razones de la implantación de un ERP dirigido a la producción es la mala gestión de los stocks que se manifiesta en dos polos opuestos:

- Roturas constantes de stocks (falta de existencias)

- Exceso de existencias de stocks. Ocupan espacio en el almacén y gastan recursos, al forman parte del ciclo de producción en muy pocas ocasiones

Los ERP para producción son necesarios en todo tipo de empresas. Desde muy pequeñas a grandes empresas se verán ampliamente beneficiadas si incorporan este software. Reducirán todos los procesos, habrá un mayor aprovechamiento de las materias primas, obtendrán más beneficios, la calidad de los productos manufacturados aumentara y un largo etcétera. Puedes encontrar diferentes alternativas de ERP en el mercado, así como AbasERP.

Dentro de los ERP para producción , se encuentra los dirigidos a los fabricantes. Estos softwares cuentan con las herramientas necesarias para monitorear todo el proceso de producción. Son sistemas informáticos que te ayudarán a cumplir con la normativa legal correspondiente para asegurar la calidad de tus productos. Además, un ERP para fabricación puede ofrecerte soluciones que van más allá del área de producción. Lo cual, te permitirá una gestión más centrada y completa. Por ejemplo, puede incluir funcionalidades para la gestión documental, soporte técnico, marketing, etc.

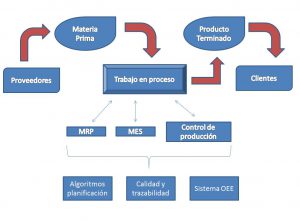

Pero vayamos a lo que nos interesa y hagamos un despiece del ERP para producción y veamos para que sirven cada una de sus funciones, qué nos aportan y si nos es necesario. Despiece de un ERP de producción:

Control de producción

El control de producción se sustenta principalmente sobre dos pilares:

- Ordenes de trabajo para producción: Es muy interesante que el área de producción cuente con una agenda general de trabajos asignados a cada uno de los trabajadores. Con ello se consigue que el trabajador se gestione el tiempo para cubrir todas las ordenes que le han sido asignadas para ese día y se fomenta un alto nivel de rendimiento.

Aparte de esto las ordenes de trabajo debe constar con una descripción clara del trabajo a realizar, si es preciso debe tener enlace a planos o documentación necesaria. El trabajador asignado deberá indicar los tiempos de inicio y fin, así como el material empleado, etc.

Las órdenes de trabajo pueden enlazar a diversos trabajadores, diferentes especialistas, por lo que en una solo orden se debe poder englobar las diferentes subórdenes para que todo el proceso de producción quede claramente registrado. - Control de costes: Para ayudar en los cálculos de los costes de producción podremos contar con los datos extraídos de las órdenes de trabajo: número de empleados, número de horas, materiales empleados, mermas de materiales, maquinas empleadas, herramientas empleadas, etc.

Comparamos 22 soluciones. Recibirás precios y opiniones de otras empresas.

MRP (Planificación de recursos)

Las materias primas forman un caudal o flujo necesario para que la producción de producto terminado no se detenga. La finalidad del MRP (Planificación de Requerimientos de Material) es tener siempre el material preciso para que la producción no se frene y todos los plazos de entrega a los clientes se cumplan. La falta de materias primas es tan grave como el exceso de las mismas. Por medio del MRP gestionamos principalmente las compras y lo que conseguimos es comprar solo cuando es necesario, lo que supone poder derivar recursos hacia otros objetivos y no tener dormidos nuestros recursos en excesos de inventario.

El software de ERP de producción utilizara los procesos de MRP para adelantarnos cuando y cuanto material debemos comprar, esto nos permitirá gobernar nuestros procesos de producción gestionando de forma correcta nuestro inventario. Para alcanzar nuestros objetivos deberemos tener un claro plan de producción:

- Qué vamos a fabricar

- Para cuando debe estar fabricado

- Qué materiales precisamos de nuestros proveedores, en que tiempos nos lo sirven, cual es el de mayor calidad, que costes afrontamos…

Nuestro ERP de producción no solo deberá ayudarnos a responder y solucionar estas cuestiones sino que tendrá que valorar el estado general de la empresa: finanzas, personal, estado de maquinaria en base a mantenimientos preventivos y correctivos, capacidad de logística, capacidad de respuestas ante incidencias, capacidad de venta de nuestro departamento comercial, etc.

Gracias a toda esta información sabremos donde esta nuestro limite en cuanto a producción y sobre todo sabremos cuando dejamos de ser rentables. Vender mucho a un alto coste de producción no permitirá mantener la empresa.

Sistema MES

MES (Manufacturing Execution System – Sistema de Ejecución de Fabricación) es una de las partes más avanzadas de un ERP de producción.

Este sistema se encarga de todos los procesos de la planta de producción de una forma automática y autónoma. Gestiona toda la información de planta en tiempo real y en base a los datos determina políticas de producción:

- Detener una cadena y arrancar otra

- Modificar procesos de producción para aumentar calidad de producto final

- Gestionar el control de costes en base a todos los procesos de producción

- Al monitorizar todos los datos de producción puede efectuar variaciones en las ordenes de trabajo o cambiar los ajustes de las diferentes variables con las que trabajan las máquinas

Los beneficios del sistema MES se extienden a otras áreas de la empresa. Al estar gestionada y controlada toda el área de producción se beneficia el área comercial pues los pedidos salen en sus tiempos correspondientes y llegan al cliente con una alta calidad. Los almacenes se gestionan mejor pues se tiene más información sobre las necesidades de existencias de materias primas, etc. Podemos afirmar que este sistema nos ayudara a reducir costes, mejorar procesos de producción y mejorar la gestión de calidad.

Opciones menores pero igual de importantes

- Algoritmos de planificación de producción: En base a modelos matemáticos se busca explotar lo mejor de cada una de las etapas de producción. Saber, reconocer y mejorar cada una de las deficiencias de cada etapa y potenciar todas las suficiencias de las etapas (calendario de fabricación, capacidad mecánica de fabricación, cadena de suministros, etc.) es el objetivo.

Estos algoritmos, creados como una sucesión de reglas lógicas, son los que permitirán seleccionar la solución más acertada para todos los momentos de la producción y de forma automática y en tiempo real solventar todas las incidencias. - Calidad y trazabilidad: El software deberá realizar un seguimiento continuo del producto en todas sus fases de producción para poder garantizar la trazabilidad del mismo. Esto significa gestionar todos los lotes de fabricación, materias primas, producto semielaborado y producto final.

Si fuera necesario se deberán realizar análisis en aquellos puntos donde la producción tenga más riesgo de no responder a un alto grado de calidad.

El software de producción deben garantizar los niveles de calidad expuestos en el plan de producción y para ello se debe diseñar cualquier proceso que sea preciso. - Sistema OEE (Overall Equipment Effectiveness o Efectividad total de los Equipos): Se trata de un sistema de control de productividad que incluyen muchos ERP de producción. Este tipo de sistema mide los descensos de producción en base a tres variables:

- Disponibilidad: Las maquinas que intervienen en la cadena de producción estuvieron cierto rango de tiempo sin funcionar.

- Eficiencia: Las maquinas han funcionado por debajo de su rendimiento óptimo. Las razones las tendrán que aportar el departamento de mantenimiento, cadena de suministros, etc.

- Calidad: La producción esperada se ha conseguido pero el índice de calidad ha caído y se han producido unidades defectuosas.

- Smart Factory: Este término está unido de forma inseparable al concepto de Industria 4.0. Se emplea cuando una industria alcanza un nivel óptimo de automatización y digitalización, hasta tal punto que prácticamente podemos decir que es autónoma.

Para conseguir este nivel deberá cumplir todos los puntos que hemos estado exponiendo y además:- Mantenimiento de instalaciones

- Seguridad del medio-ambiente y laboral

Los avances en la mecanización de la producción son impresionantes, pero sin duda debe ir acompañados por un soporte informático, en este caso un ERP de producción, que extraiga el máximo rendimiento de toda esta industrialización.